武汉理工大学打造知识和数据双驱动的理工智课平台,深度对接国家智慧教育公共服务平台,共建校企微课程150余门,开发汇聚优质资源60万余条。通过虚拟现实技术远程接入“无人工厂”“无人码头”“无人汽车”等尖端技术与实际应用场景,构建“沉浸式”教学环境。5月8日,长江日报记者近距离感受了该校这个特别课堂的数字魅力。

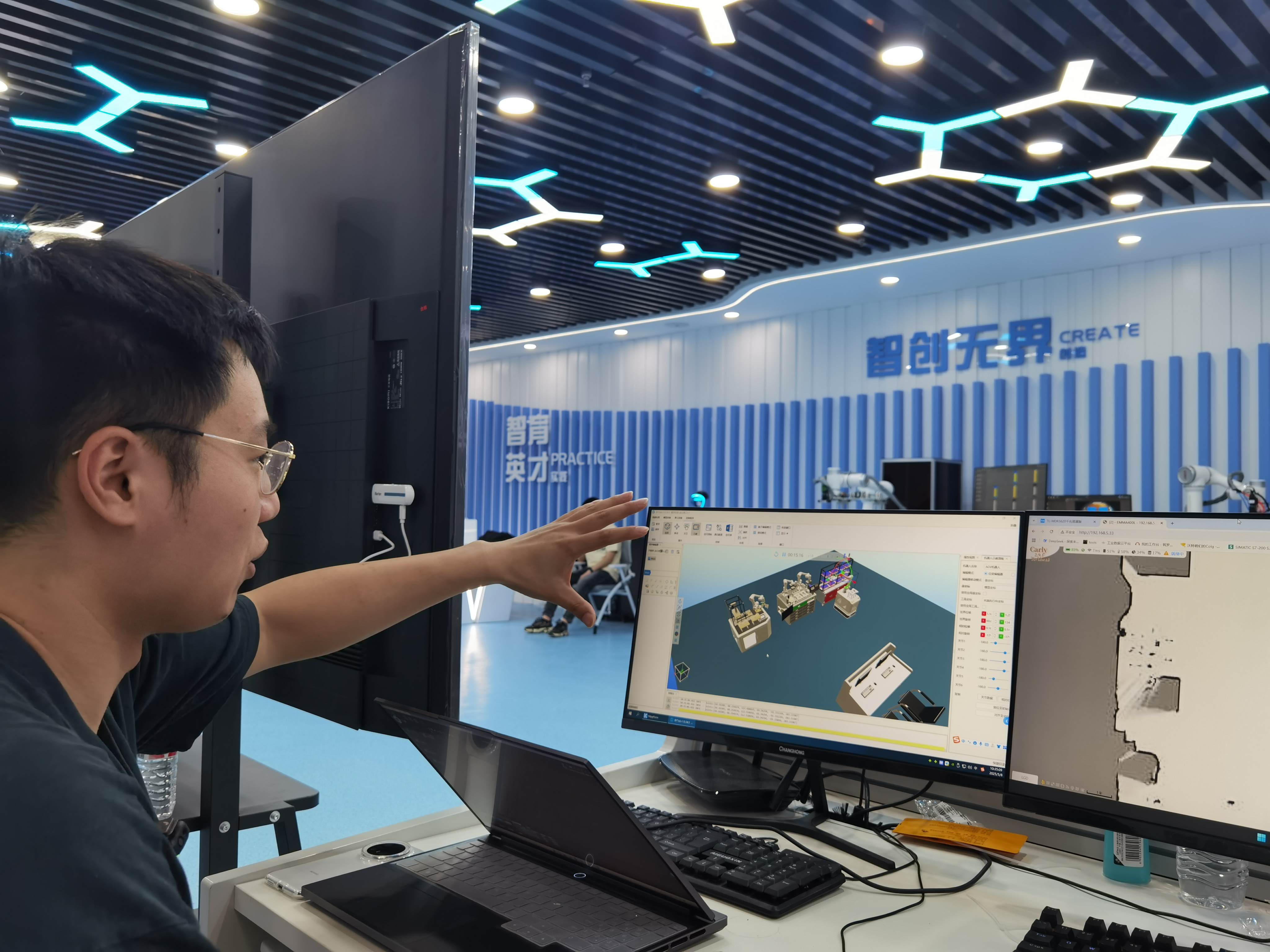

学生在虚拟汽车产线上实习。

在网络空间设计生产电池

戴上VR,罗凯开始了自己的电池制造之旅。在网络空间打开锂离子电池电解液配方研发数字孪生系统,一间虚拟的实验场景呈现在罗凯的眼前,按下“配方研发”按钮,罗凯进入材料库,选择了一种钴酸锂材料做手机电池,在虚拟智能产线上经过涂布、辊压、分切、组装、电解液注入、组装等程序,短短5分钟便完成了整个电池制备。

“实验场景与真实的实验室一模一样,5分钟就能完成一场电池制造实验。”罗凯是武汉理工大学新能源材料与器件制造专业研二学生,过去经常排队去实验室做实验,一次只能做一个实验配方,而孪生系统上有24个配方可供选择,还可进行迭代优化,现场还显示实验考核成绩,效率很高。

该校材料科学与工程学院研究员孟甲申告诉记者,该校在马房山校区有一间真实的电池制造实验室,经过数字孪生技术搬到了网络空间,学生可以选择不同的实验材料,自己设计电池,得到不同的电池性能。真实的实验室单元一次只能做一个实验,在孪生系统上一次可安排24名学生同时做实验,而且实验可以在个人PC端、手机上完成。

学生在未来学习中心通过数字孪生系统操控机器人制造电池。

在虚拟汽车生产线上实习

“进入动力电池装配环节,查看汽车底盘的装配、挡风玻璃的装配……”智能制造专业大四学生杨廷俊戴上混合现实技术头盔(MR),和5位同学一起漫游在最先进的汽车装配生产线上,手持遥控器还可搬动汽车配件,参与汽车装配工作。

杨廷俊介绍,他进入汽车未来智造虚拟平台,首先可鸟瞰厂区全貌了解整车总装产线工序与布局。通过视线焦点切换视角,进行虚拟车间的漫游式体验。利用交互式的学习模式,他按照固定路线进行汽车总装工序学习及知识考核,沉浸式体验汽车生产车间生产状态。接下来,他经产线核心工序区域进入不同的未来课堂教学模块,如动力电池封装结构设计与虚拟装配,系统随机生成的一个车型,给出续航要求、电池性能需求、应用场景等差异性参数,让他根据车型要求完成底盘电池+成组模式+连接方式的方案设计,并进行电池包的虚拟装配。

“过去是大三才进入汽车公司产线实习,现在大一就可以进入认知实习了。”机电学院卢杰老师表示,汽车未来制造虚拟平台可以代替部分实操训练。通过AR虚实融合技术,可进行零部件的结构设计与有限元分析,基于AI算法的装配路径规划完成零部件的虚拟装配,并对装配过程实时进行碰撞检测,对结果进行综合评价。

戴上3D在“青岛港”装卸货物

船舶往来、吊车林立、卡车穿梭……戴上3D眼镜后,研二学生康天博仿佛来到我国北方忙碌的青岛港,数字化港口装备孪生仿真平台让他难以相信自己身处武汉理工大学校园。

康天博说,这是他第一次见识虚拟的港口全貌、认知港口设备、亲手操控起重机。相比于真实港口的现场实习,反而这虚拟的看得更明白更全面,没了盲人摸象的感觉。

来孪生平台实习前,康天博已在线上进行了理论和相关实操的学习,现在他将根据任务进行分工,结合某港口典型装卸工艺场景进行实验和验证。正利用VR平台实现港口装备远程抓箱、翻箱、放箱等远程作业过程。另一名同学则基于AR全息沙盘配置卸船调度工艺的装备、路径及堆场码垛顺序,二人合作完成靠泊集装箱船舶装卸作业任务。

该校交通与物流学院副教授梅杰说,过去学生在港口实习,很多设备根本碰不到,而数字化港口装备孪生仿真平台不仅可进行港口的调度作业,还能设计工艺流程。

据悉,武汉理工大学以智能的“车”、智慧的“路”、协同的“云”三位一体融合联动为主线,打造场景驱动的“车路云一体化”未来学习中心。该中心让知识从书本走向场景,让每一位参与者都能触摸未来、定义未来。

武汉理工大学校长杨宗凯表示,教育数字化转型是一场系统性变革,是教育全要素、全流程、全业务和全领域的数字化转型,人工智能将在知识传授中扮演关键角色。

来源:长江云